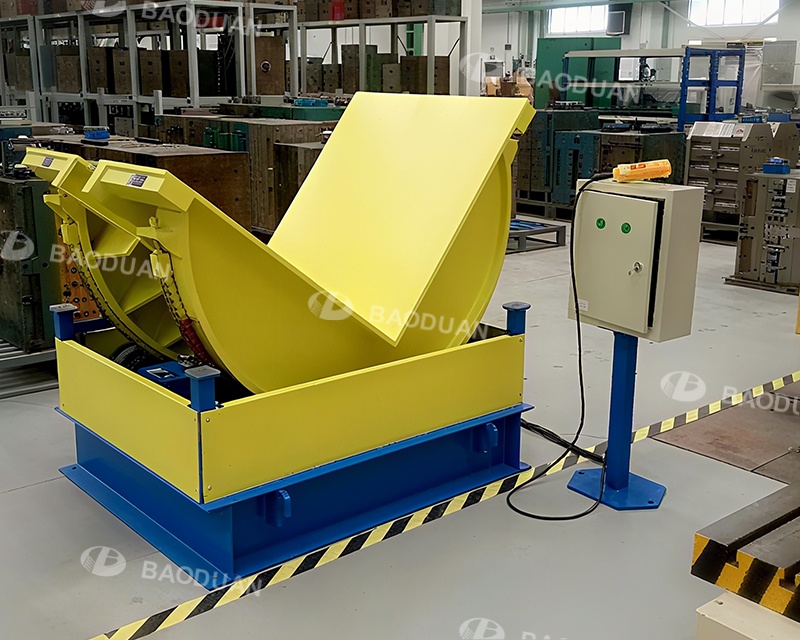

Bei der Auswahl eines Rollenmaterial-Wendemaschinenmodells sind Sicherheitsanforderungen die Grundvoraussetzung für die Gewährleistung von Personal, Ausrüstung und Rollenmaterialien, während Automatisierungsanforderungen sich direkt auf die Produktionseffizienz, den Bedienkomfort und die Prozessanpassungsfähigkeit auswirken. Basierend auf den Risikopunkten und Automatisierungszielen des Produktionsszenarios müssen folgende Kernanforderungen gezielt bewertet werden:

Kernanforderung an die Sicherheit: Risiken für Personal und Ausrüstung vermeiden

Der Betrieb der Rollenmaterialwendemaschine umfasst wichtige Zusammenhänge wie „Umdrehen schwerer Gegenstände“, „mechanische Bewegung“ und „Materialfixierung“. Die Sicherheitsauslegung muss die gesamte Kette „Gefahrenabwehr“, „Schutz im Gefahrenfall“ und „Not-Halt-Steuerung“ abdecken. Folgende Dimensionen sind zu berücksichtigen:

1. Sicherheit der mechanischen Struktur: Verhindert Materialablösung und Strukturversagen

Zuverlässigkeit der Spulenklemmung/-fixierung: Es muss überprüft werden, ob das Gerät über einen Klemmmechanismus verfügt, der mit dem Spulentyp kompatibel ist, und ob die Klemmkraft je nach Durchmesser und Gewicht der Spule angepasst werden kann, um zu vermeiden, dass eine unzureichende Klemmkraft dazu führt, dass die Spule beim Umdrehen verrutscht, oder eine übermäßige Klemmkraft, die eine Beschädigung der Spule verursacht.

Bei Stahlcoils mit einem Gewicht über 10 Tonnen muss ein Modell mit „Doppelspannerkennung“ gewählt werden.

Stabilität des Kippmechanismus: Überprüfen Sie die Tragfähigkeit der Kernkomponenten wie Kippspindel, Lager und Getriebe, um strukturelle Verformungen oder Brüche während des Langzeitbetriebs zu vermeiden; Achten Sie gleichzeitig auf die Vorrichtung zur Begrenzung des Kippwinkels, um zu verhindern, dass die Ausrüstung umkippt oder Material durch Umkippen über den Winkel hinausgeschleudert wird.

Integrität der Schutzstruktur: Die Ausrüstung muss mit physischen Schutzbarrieren ausgestattet sein, um die gefährlichen Bereiche der Kippbewegung abzudecken; Wenn sich Personal häufig dem Produktionsort nähert, empfiehlt es sich, ein Modell mit „Infrarot-Lichtschrankengitter“ zu wählen – wenn Personal versehentlich den Schutzbereich betritt, hält das Gerät automatisch an und dreht sich um, wodurch ein akustischer und optischer Alarm ausgelöst wird.

2. Sicherheit des Elektro- und Steuerungssystems: Fehlbedienung und Kontrollverlust vermeiden

Not-Aus-System: Das Gerät muss mit mindestens zwei unabhängigen Not-Aus-Tasten an der Bedienposition und um das Gerät herum ausgestattet sein. Die Tasten müssen auffällig sein, Fehlbedienungen verhindern und bei Betätigung sofort die Stromquelle unterbrechen, um sicherzustellen, dass der Wendevorgang sofort stoppt.

Überlast- und Fehlerschutz: Das Steuerungssystem muss eine Funktion zur „Überlasterkennung“ integrieren. Wenn die Last den Nennwert des Geräts überschreitet, schaltet es sich automatisch ab und zeigt einen Fehlercode an. Gleichzeitig sind „Phasenausfallschutz“, „Leckageschutz“ und „Hydraulikölstand-/Öltemperaturschutz“ erforderlich, um Hardwareschäden und Sicherheitsunfälle zu vermeiden.

Betriebsberechtigungen und Warnungen: Wenn das Gerät die Zusammenarbeit mehrerer Mitarbeiter erfordert, muss die „Berechtigungsabstufung“ unterstützt werden, um Risiken durch versehentliches Ändern von Parametern zu verhindern. Vor den Hausaufgaben sollte es eine „Ton- und Lichtwarnung“ geben, um umstehendes Personal daran zu erinnern, sich von gefährlichen Bereichen fernzuhalten.

Wesentliche Automatisierungsanforderungen: Anpassung an Produktionsprozesse und Effizienzziele

Bei den Automatisierungsanforderungen muss es um die „Reduzierung manueller Eingriffe“, die „Verbesserung der Arbeitsgenauigkeit“ und die „Erzielung einer Prozessverknüpfung“ gehen. Je nach Automatisierungsgrad im Produktionsszenario müssen bestimmte Funktionen ausgewählt werden

1. Betriebsautomatisierung: Reduzieren Sie die manuelle Intensität

Steuerung des Wendens mit einem Klick: Das ideale Modell sollte ein „voreingestelltes Programm“ unterstützen, bei dem der Bediener nur den Spulentyp auswählen muss und die Ausrüstung automatisch die Klemmkraft, Wendegeschwindigkeit und den Wendewinkel anpasst, ohne mehrere Parameter manuell anpassen zu müssen, was besonders für den Chargenbetrieb desselben Spulentyps geeignet ist.

Automatische Ausrichtung und Zentrierung: Für Szenarien, die ein präzises Andocken an nachfolgende Prozesse erfordern, sollten Modelle mit der Funktion „Automatische Ausrichtung“ ausgewählt werden – mithilfe von fotoelektrischen Sensoren oder Laser-Entfernungsmessern wird die Position des Coils erfasst, die Position des Greifers oder der Werkbank automatisch angepasst, sichergestellt, dass die Mitte des Coils nach dem Umdrehen mit der Mitte der nachfolgenden Ausrüstung übereinstimmt, und manuelle Kalibrierungszeit vermieden.

Halbautomatische Zusatzfunktion: Wenn in Produktionsszenarien beim Coil-Beladen/-Entladen noch manuelle Unterstützung erforderlich ist, können Modelle mit „halbautomatischem Heben“ und „manueller Feineinstellung der Spannposition“ ausgewählt werden, um Automatisierung und Flexibilität in Einklang zu bringen.

2. Genauigkeit und Parameterkontrollierbarkeit: Sicherstellung der Materialqualität und Prozessanpassung

Einstellbare Wendegeschwindigkeit und Wendewinkel: Unterschiedliche Spulenmaterialien stellen unterschiedliche Anforderungen an die Wendegeschwindigkeit und der Winkel muss den Anforderungen nachfolgender Prozesse entsprechen. Daher muss das Gerät „stufenlose Geschwindigkeitsanpassung“ und „winkelgenaue Steuerung“ unterstützen und in der Lage sein, mehrere Parametersätze zu speichern.

Überwachung und Aufzeichnung von Parametern in Echtzeit: Für Szenarien, die eine Rückverfolgbarkeit der Produktionsdaten erfordern, ist es notwendig, ein Modell mit der Funktion „Datenerfassung und -speicherung“ auszuwählen – zeichnen Sie die Zeit, die Klemmkraft, den Wendewinkel und die Lastdaten jedes Schlags über das SPS-Steuerungssystem auf und exportieren Sie Berichte über den Touchscreen oder den oberen Computer für eine qualitativ hochwertige Rückverfolgbarkeit und Gerätewartung.

3. Verknüpfungs- und Integrationsfähigkeit: angepasst an das Automatisierungssystem der Produktionslinie

Verknüpfung mit dem SPS-/ERP-System der Produktionslinie: Wenn die Ausrüstung in eine vollautomatische Produktionslinie integriert werden muss, muss ein Modell ausgewählt werden, das eine „industrielle Kommunikationsschnittstelle“ unterstützt, die mit dem Haupt-SPS- oder ERP-System der Produktionslinie verbunden werden kann, um eine unbemannte Zirkulation von „Produktionsaufträge automatisch empfangen → entsprechende Umdrehungsprogramme automatisch aufrufen → Rückmeldungssignale an den nächsten Prozess nach Abschluss“ zu erreichen, ohne dass eine manuelle Anweisungsübertragung erforderlich ist.

Zusammenarbeit mit Hilfsgeräten: Wenn in der Produktion ein Zuführwagen, ein Kran oder eine Förderrolle verwendet werden muss, muss überprüft werden, ob die Wendemaschine über eine „Signalinteraktionsfunktion“ verfügt. Nachdem der Kran beispielsweise das Coil auf der Werkbank der Wendemaschine platziert hat, sendet er ein Signal „Material an Ort und Stelle“ und die Wendemaschine beginnt automatisch mit dem Spannen. Nachdem das Umdrehen abgeschlossen ist, senden Sie ein „Material bereit“-Signal und die Förderrolle transportiert das Coil automatisch, um Wartezeiten zwischen den Prozessen zu vermeiden.

Fernüberwachung und -wartung: Für Szenarien, in denen große Fabriken oder mehrere Werkstätten verteilt sind, empfiehlt es sich, intelligente Modelle mit „Fernüberwachung“-Funktion zu wählen – durch Hochladen des Betriebsstatus des Geräts auf die Cloud-Plattform über das Modul „Internet der Dinge“ kann das Managementpersonal Betriebsdaten aus der Ferne anzeigen, Fehlerwarnungen erhalten und sogar das Debuggen aus der Ferne anleiten, wodurch die Wartungskosten vor Ort gesenkt werden.

Zusammenfassung: Das Prinzip der Balance zwischen Sicherheit und Automatisierung

Bei der Auswahl muss vermieden werden, „die Automatisierung übermäßig anzustreben und Sicherheitsredundanz zu vernachlässigen“ oder „sich nur auf die grundlegende Sicherheit zu konzentrieren und die Produktionseffizienz zu verringern“. Die Grundprinzipien lauten wie folgt:

Sicherheitspriorität: Unabhängig vom Grad der Automatisierung müssen die drei grundlegenden Sicherheitsstandards „Tragsicherheit ≥ 1,2“, „Not-Aus-Reaktionszeit ≤ 0,5 Sekunden“ und „keine toten Winkel im Schutzbereich“ eingehalten werden. Insbesondere für schwere und risikoreiche Szenarien müssen zusätzliche doppelte Sicherheitsgarantien konfiguriert werden.

Automatisierter Anpassungsproduktionsprozess: Wenn es sich um eine halbautomatische Produktionslinie handelt, sollte der Auswahl von Modellen mit „Ein-Klick-Bedienung + manuelle Feinabstimmung“ Vorrang eingeräumt werden. Wenn es sich um eine vollautomatische unbemannte Werkstatt handelt, muss sie über die Funktionen „Kommunikationsverknüpfung + Datenrückverfolgbarkeit + Fernüberwachung“ verfügen, um eine Trennung zwischen der Ausrüstung und dem Gesamtprozess zu vermeiden.

Erweiterungsraum reservieren: Wenn die Möglichkeit besteht, den Produktionsumfang in Zukunft zu erweitern, wird empfohlen, Modelle mit „aufrüstbaren Spannmechanismen“ und „erweiterbaren Kommunikationsschnittstellen“ zu wählen, um den Austausch von Geräten aufgrund der erhöhten Produktionskapazität zu vermeiden und die langfristigen Kosten zu senken.

Shanghai Baoduan Machinery Manufacturing Co., LTD befindet sich im Bezirk Baoshan in Shanghai. Ist ein professioneller Gerätehersteller.

Um

Neuigkeiten und Veranstaltungen

Copynght @ Shanghai Baoduan Machinery Manufacturing Co, LTD. Alle Rechte vorbehalten

SitemapDiese Website verwendet Cookies, um sicherzustellen, dass Sie das beste Erlebnis auf unserer Website erhalten.

Kommentar

(0)